Perhitungan Rangkaian MOSFET https://docs.google.com/spreadsheets/d/1IhWH4S8aEpJnCTas4U35n4lytOYMMAx6/edit?usp=sharing&ouid=102566882944780047379&rtpof=true&sd=true

Deskripsi: Belum dicatat

Panduan cepat untuk mengekspor desain PCB dari Eagle dan mengimpornya ke FlatCAM. Panduan ini dibuat dengan Eagle versi 7.2.0 Light dan FlatCAM 8.2.

Sebagian besar desain dimulai dengan skema rangkaian:

Kemudian dengan meng-klik File→Switch to board, editor papan PCB terbuka dan kemudian menyelesaikan tata letak rangkaian:

Untuk ekspor file cam bor, buka File→CAM Processor lagi dan pilih setelan pada gambar di bawah. Pilih EXCELLON_24 untuk bagian Device. Berikan ekstensi drills.drd pada nama file bor jika perlu. Klik Proses Job untuk mengekspor.

Kita sudah selesai dengan Eagle. Sekarang mari beralih ke FlatCAM.

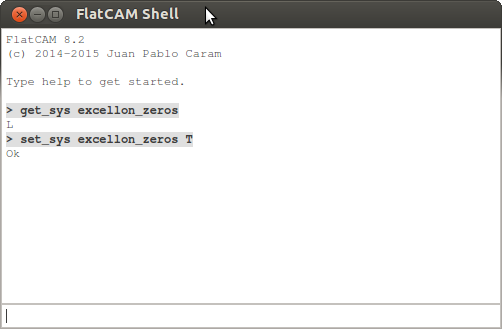

Eagle menggunakan Trailing Zeros dalam format angka Excellon, format ini perlu dilaporkan dengan benar di FlatCaM dengan cara berikut:

Perubahan pada opsi sistem akan disetel saat memulai ulang, maka FlatCam perlu dijalankan ulang.

Sekarang cukup buka file Gerber dan Excellon yang diekspor dari Eagle.

Cara setting flatmac dapat dilihat di artikel berikut:

Sumber: http://flatcam.org/manual/eaglehowto.html

Jika ingin mengekspor untuk file gerber di layanan produsen PCB semisal JLCPCB atau PCBWAY, gunakan file konfigurasi CAM berikut: Cara Setting FlatCAM

C1 220uF 50V

C2 220uF 50V

C3 1uF

C4 220uF 50V

C5 220uF 50V

C6 1uF

C7 1uF

C8 100nF

C9 100nF

C10 1uF(recommended to increase it to improve soft start)

C11 Not Applicable

C12 100nF

C13 1nF

C14 100nF

C15 100nF

C16 100nF

C17 1nF

D1 SS54

D2 MBR20100CS

G1 NCE6075

L1 47uH

Q1 D884

Q2 Y1

Q3 Y2

R1 Not Applicable

R2 4K3

R3 15K

R4 Not Applicable

R5 1K5

R6 10K

R7 10K

R8 10K (recommended to increase it to improve soft start)

R9 10K

R10 22R

R11 1K

R12 4R7

R13 240K

R14 Not Applicable

R15 22R

R16 10K

R17 1K

R18 0R

R19 0R01

RV1 10K

RV2 5K

U1 TL494C

ZD1 WL

The SOD-80 package, also known as mini-MELF, is a small ( glass, sometimes plastic) cylinder with metal ends.

MELF package L=4.9mm D=2.5mm

mini-MELF (SOD80C) L=3.5mm D=1.6mm

LL-34 L=3.4mm D= 1.4mm

Code marked devices

Marked 2Y4 to 75Y (E24 series) BZV49 series 1W zener diodes (2.4 – 75V)

Marked C2V4 TO C75 (E24 series) BZV55 series 500mW zener diodes (2.4 – 75V)

The cathode end is indicated by a coloured band.

Coloured band marked devices (MELF/SOD-80)

| CATHODE BAND(S) | Device |

| Black | BAS32, BAS45, BAV105 LL4148, 50, 51,53, LL4448 BB241,BB249 |

| Black Brown | LL4148, LL914 |

| Black Orange | LL4150, BB219 |

| Brown Green | LL300 |

| Brown Black | LL4448 |

| Red | BA682 |

| Red Orange | BA683 |

| Red Green | BA423L |

| Red WHite | LL600 |

| Orange Yellow | LL3595 |

| Yellow | BZV55,BZV80,BZV81 series zeners |

| Green | BAV105, BB240 |

| Green Black | BAV100 |

| Green Brown | BAV101 |

| Green Red | BAV102 |

| Green Orange | BAV103 |

| Grey | BAS81, 82, 83, 85, 86 |

| White | BB219 |

| White Green | BB215 |

Some manufacturers have a generic type coding scheme for MELF and mini-MELF diodes.

That for Vishay/General Semiconductor is shown below:

| CATHODE BAND | Mini MELF Device Type |

| Black | General purpose |

| Yellow | Switching |

| Green | Schottky |

| Blue | Zener |

| CATHODE BAND | MELF Device Type |

| Black | Zener |

| Green | Schottky |

Rohm LL-34 package Zener Diodes RLZ Series

Three band colour code Third band is always Green

| Type | 1st Band | 2nd Band | 3rd Band | Type | 1st Band | 2nd Band | 3rd Band |

| RLZ3.6B | Black | Purple | Green | RLZ12B | Red | Black | Green |

| RLZ3.9B | Black | Gray | Green | RLZ13B | Red | Brown | Green |

| RLZ4.3B | Brown | White | Green | RLZ15B | Red | Red | Green |

| RLZ4.7B | Brown | Black | Green | RLZ16B | Red | Orange | Green |

| RLZ5.1B | Brown | Brown | Green | RLZ18B | Red | Yellow | Green |

| RLZ5.6B | Brown | Red | Green | RLZ20B | Red | Green | Green |

| RLZ6.2B | Brown | Orange | Green | RLZ22B | Red | Blue | Green |

| RLZ6.8B | Brown | Yellow | Green | RLZ24B | Red | Purple | Green |

| RLZ7.5B | Brown | Green | Green | RLZ27B | Red | Gray | Green |

| RLZ8.2B | Brown | Blue | Green | RLZ30B | Red | White | Green |

| RLZ9.1B | Black | Purple | Green | RLZ33B | Orange | Black | Green |

| RLZ10B | Black | Gray | Green | RLZ36B | Orange | Brown | Green |

| RLZ11B | Black | White | Green | RLZ39B | Orange | Red | Green |

The SOD-80 package, also known as mini-MELF, is a small ( glass, sometimes plastic) cylinder with metal ends.

MELF package L=4.9mm D=2.5mm

mini-MELF (SOD80C) L=3.5mm D=1.6mm

LL-34 L=3.4mm D= 1.4mm

Code marked devices

Marked 2Y4 to 75Y (E24 series) BZV49 series 1W zener diodes (2.4 – 75V)

Marked C2V4 TO C75 (E24 series) BZV55 series 500mW zener diodes (2.4 – 75V)

The cathode end is indicated by a coloured band.

Coloured band marked devices (MELF/SOD-80)

| CATHODE BAND(S) | Device |

| Black | BAS32, BAS45, BAV105 LL4148, 50, 51,53, LL4448 BB241,BB249 |

| Black Brown | LL4148, LL914 |

| Black Orange | LL4150, BB219 |

| Brown Green | LL300 |

| Brown Black | LL4448 |

| Red | BA682 |

| Red Orange | BA683 |

| Red Green | BA423L |

| Red WHite | LL600 |

| Orange Yellow | LL3595 |

| Yellow | BZV55,BZV80,BZV81 series zeners |

| Green | BAV105, BB240 |

| Green Black | BAV100 |

| Green Brown | BAV101 |

| Green Red | BAV102 |

| Green Orange | BAV103 |

| Grey | BAS81, 82, 83, 85, 86 |

| White | BB219 |

| White Green | BB215 |

Some manufacturers have a generic type coding scheme for MELF and mini-MELF diodes.

That for Vishay/General Semiconductor is shown below:

| CATHODE BAND | Mini MELF Device Type |

| Black | General purpose |

| Yellow | Switching |

| Green | Schottky |

| Blue | Zener |

| CATHODE BAND | MELF Device Type |

| Black | Zener |

| Green | Schottky |

Rohm LL-34 package Zener Diodes RLZ Series

Three band colour code Third band is always Green

| Type | 1st Band | 2nd Band | 3rd Band | Type | 1st Band | 2nd Band | 3rd Band |

| RLZ3.6B | Black | Purple | Green | RLZ12B | Red | Black | Green |

| RLZ3.9B | Black | Gray | Green | RLZ13B | Red | Brown | Green |

| RLZ4.3B | Brown | White | Green | RLZ15B | Red | Red | Green |

| RLZ4.7B | Brown | Black | Green | RLZ16B | Red | Orange | Green |

| RLZ5.1B | Brown | Brown | Green | RLZ18B | Red | Yellow | Green |

| RLZ5.6B | Brown | Red | Green | RLZ20B | Red | Green | Green |

| RLZ6.2B | Brown | Orange | Green | RLZ22B | Red | Blue | Green |

| RLZ6.8B | Brown | Yellow | Green | RLZ24B | Red | Purple | Green |

| RLZ7.5B | Brown | Green | Green | RLZ27B | Red | Gray | Green |

| RLZ8.2B | Brown | Blue | Green | RLZ30B | Red | White | Green |

| RLZ9.1B | Black | Purple | Green | RLZ33B | Orange | Black | Green |

| RLZ10B | Black | Gray | Green | RLZ36B | Orange | Brown | Green |

| RLZ11B | Black | White | Green | RLZ39B | Orange | Red | Green |

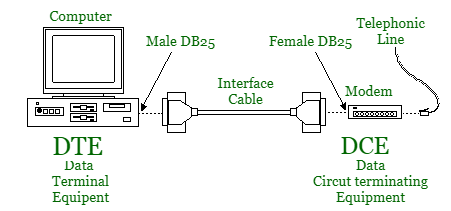

DTE adalah Data Terminal Equipment, dimana sumbaer data dan pengolahannya ada di bagian ini. Untuk koneksi SPI ini dinamakan Master. Sedangkan DCE atau Data Circuit terminating Equipment adalah perangkat periferal dari DTE. Ini dinamakan Slave pada antarmuka SPI.

Pada koneksi DTE dalam banyak kasus biasanya jenis MALE, sedangkan untuk DCE adalah yang female. Namun tidak semuanya seperti ini, harus pintar membaca petunjuk atau datasheet.

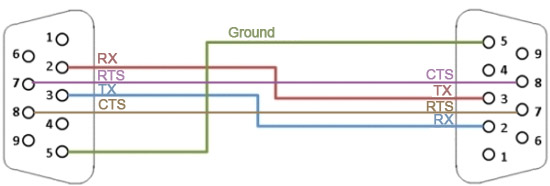

Untuk koneksi RS232 dasar, biasanya hanya perlu Rx, Tx dan Ground. Beberapa peralatan mungkin memerlukan pin kontrol tambahan. Berikut bagaimana pengaturan pin menempatkan Tx ke Rx, DTR ke DSR, dan RTS ke CTS.

Null modem dibutuhkan untuk koneksi DTE ke DTE (Male – Male) atau DCE ke DCE (Female-Female)

Saat ukuran desain PCB kecil, katakanlah 2×3 cm, dan akan dibuat pada PCB dengan ukuran 10 x 10 cm, maka desain PCB dapat dibuat panel. PCB ukuran 10 x 10 akan dapat menampung setidaknya 12 desain PCB 2×3 cm.

Zip semua file gerber dan siap untuk dimasukkan ke percetakan atau dibuka dengan FlatCam untuk dicetak lewat CNC. Atau dapat juga dicetak di printer untuk metode toner transfer dan photoresist.

Desain PCB

A. Persiapkan PCB:

PCB harus bebas korosi. Jika banyak minyak, pertama tama bersihkan tembaga menggunakan sabun cuci piring lalu keringkan. Anginkan atau jemur PCB hingga kering. Jika sudah tidak ada minyak yang menempel pada tembaha, gosok tembaga menggunakan penggosok panci atau ampelas halus. Lalu bersihkan debu butiran menggunakan tisu atau kertas polos dan alkohol 95%. Jika menggunakan aceton murni akan lebih baik. Aceton ini bukan yang digunakan untuk pembersih kuku, karena biasanya aseton jenis ini sudah dilarutkan dengan air, alkohol, vitamin dan pewangi.

Catatan:

PCB harus bebas dari minyak dan korosi, sehingga toner atau senyawa lain mudah menempel. Dissarankan untuk membersihkan dengan alkohol/aseton. Membersihakn dengan air dapat menjadikan air bereaksi dengan tembaga dan membentuk korosi.

B. Proses transfer toner

1.Siapkan kertas fotokopi yang sudah di-mirror. Potong sesuai ukuran. Tempelkan bagian toner ke tembaga dan kunci dengan isolasi jika perlu.

2. Tuang beberapa titik di diethyltoluamide (DEET), biasanya ada pada lotion anti nyamuk, di atas kertas dan usapkan hingga kertas menjadi transparan. Jika belum transparant, tambahkan sedikit-demi sedikit. Jangan menambahkan terlalu banyak karena dapat mengakibatkan kertas bergelombang, dan menjadikan toner terlalu lembek.

3. Tambahkan sedikit air cukup dengan mencelupkan tangan di air lalu usapka menggunakan tangan di kertas. Tutup dengan cellophane atau mika bungkus kado.

4. Gunakan koin atau kartu PVC untuk menggosok mika secara merata dan urut dari ujung ke ujung. Jangan terlalu keras menekan, terlalu keras menekan mangakibatkan toner menyebar, jalur jadi menebal dan bisa terhubung di sebelahnya. Lakukan hingga merata.

5. Lepas mika lalu lepas kertas perlahan. Saat melepas kertas kadang menjadikan beberapa toner di pinggir jalur ikut terlepas bersama kertas. Jika masih ada yang menempel di kertas, gosok ulang denga kartu PVC.

6. Saat kertas sudah terlepas, keringkan toner dengan menganginkan. Atau dapat juga memanaskannya dengan korek api pada bagian tembaganya pada api biru. Pengeringan dapat dilakukan dengan menaruh PCB pada pada wajan dengan tembaga menghadap ke atas sampai warna tembaga sedikit berubah pucat. Kurang lebih 1 menit dengan api sedang. Awas: Jika terlalu panas, PCB dapat melengkung. Lalu segera masukkan ke air dingin segera setelah PCB dipanasi. Air dingin digunakan untuk mendinginkan secara cepat, sehingga toner mengeras kembali.

7. Jika masih ada kertas yang menempel, lanjutkan dengan mengelus-elus pcb dengan jari hingga lapisan kertas yang menempel pada toner terlepas.

8. Cek jalur PCB jika ada yang terlepas/teputus, gambar jalur dengan spidol anti air. PAstikan PCB dalam kondisi kering. Jika ada jalur bersebelahan yang terhubung, kerok sedikit menggunakan cutter atau jarum.

C. Etching

1. Gunakan Feri Chorida 1 gram + 100 ml Air. Atau dapat gunakan campuran 1 bagian Asam Chlorida dan 2 bagian Peroxida (HCl + 2H2O2) + 4 bagian Air. Jika sulit ditemukan bisa menggunakan 2 bagian Wipol / WPC + 1 bagian Vanish.

2. Masukkan PCB dengan tembaga menghadap ke atas. Jika menggunakan FeCl, perlu digoyangkan. Namun jika menggunakan HCl cukup diamkan dan amati hingga tembaga larut.

3. Jika ada toner yang terkoyak, angkat dan keringkan dengan ditiriskan dan dianginkan. Jangan mengeringkan dengan cara diusap karena toner dapat terkelupas. Lalu gambar jalur toner yang putus dengan drawing pen atau spidol anti air. Kemudian masukkan lagi.

4. Angkat dan tiriskan PCB ke tisue. Bersihkan menggunakan aseton (pembersik kutek)

5. Jika ada minyak atau korosi, amplas dengan amplas terhalus (nomor 1)

D. Persiapkan Curabe UV Solder Mask (CUVSM) / Dry film solder mask

1. Cureble UV harus bebas dari minyak, Minyak digunakan untuk melumasi agar tidak mudah beku. Jika Curable UV terlalu cair dan keliatan ada minyaknya, taruh curable di atas tisue dan biarkan beberapa saat. Minyak mengakibatkan curable sulit menempel ke PCB.

2. PCB harus dalam keadaan bersih. Lihat poin A.

3. Tuangkan pasta CUVSM yang sudah tanpa minyak, atau minyak sudah tidak tampak, ke PCB.

4. Gunakan plastik pembungkus kado (cellophane) untuk menutup CUVSM. Jika menggunakan plastik mika fotokopi, bisanya hasit akhir solder mask malah menempel ke mika. Jika menggunakan plastik pembungkus makanan biasanya membuat CUVSM tidak rata (bergelombang).

5. Pasang mika tebal atau kaca untuk menekan cellophane yang dipasang menempel CUVSM. Tekan hingga permukaan rata. Jika jalur PCB belum terlihat, tekan kaca/mika lebih kuat lagi

6. Siapkan hasil cetakan solder paste area yang dicetak di kertas polos dan tambahkan minyak baby oil / kayu putih hingga transparan. Cetakan solder paste dapat juga dicetak di kertas transparant atau difotokopi, sehigga tidak memerlukan minyak untuk menjadikan trasnparan. Namun perlu di cek apakah warna hitam masih tembus? jika tebus maka pasang 1 lapis lagi agar bener-benar warna hitamnya tidak tembus cahaya. Penggunaan transparant ditujukan agar saat memasang di atas CUVSM jalur dapat terlihat jelas, dibandingkan menggunakan kertas yang diberi minyak.

7. Gunakan penjepit jika inggin menggunakan kaca untuk dapat meratakan CUVSM. Pasang kertas transparan di atas cellophane sesuai relief yang diinginkan, dengan bagian permukaan cetak di bawah. Hal ini agar cahaya tidak terdispersi saat menyinari CUVSM. Jangan pula menaruh mika tebal atau kaca tebal diatas kertas transparan, karena mengakibatkan penyinaran tidak maksimal. Kaitkan dengan isolasi jika perlu, agar posisi tidak mudah berubah.

8. Gunakan Lampu UV atau pengering UV HP atau pengering kuku kutek atau apapun yang dapat menyinari gelombang UV. Lama penyinaran tergantung dari kuat cahayanya. Untuk UV 8 watt TL, membutuhkan 4 – 5 menit. Untuk 2×9 watt (2 lampu pengering kuku) cukup 20 – 30 detik. Disarankan untuk mencoba menyunari CUVSM di kertas yang tidak terpakai dan tandai dari 1 s.d 7 menit. Cari lama penyinaran yang tepat, dimana CUVSM sudah mulai mengeras dan mengkilap. Pastikan pula CUVSM yang menenpel di kertas juga sudah mengeras, sehingga tidak lagi dijumpai dalam bentuk pasta.

9. Lepas cellophane secara perlahan dengan menggeser sedikit demi sedikit pada pucuknya. Usahakan saat membuka cellophane, sudut cellophane tidak leboh dari 5 derajat terhadap PCB.

10. Bersihkan sisa pasta CUVSM yang tidak mengeras, yang tidak mendapatkan sinar UV, dengan menempel – tempel dengan tisue kering hingga tidak ada pasta CUVSM yang bsa menempel ke tisue. Tuang sedikit aseton ke tisue dan ulangi tempel-tempel ke pasta CUVSM. Jangan digosok, karena dapat menjadikan CUVSM yang telah menempel ke PCB, yang mengeras, terkoyak dan lepas dari ikatan tembaga. Jika ada lubang yang tertutup pasta, gunakan aseton yang dituang di wadah dan masukkan PCB dengan digoyang goyangkan agar pasta larut. Penggunaan tiner tidak disarankan, karena bisa mengupas CUVSM yang sudah keras. Penggunaan alkohol 70% juga tidak disarankan karena pasta malah dapat berpindah di tempat lain, karena pasta tidak menempel di tissue yang ada alkoholnya.

11. Saat pasta sudah bersih, ulangi penyinaran hingga 1 jam. Ini digunakan untuk mengeraskan CUVSM dan membuatnya lebih menempel ke tembaga. Jika perlu, panaskan PCB ke suhu 250C selama bebrapa menit dengan blower atau pemanggang. Dapat juga jemur di bawah matahari terik selama 2 jam.

12. Masukkan kapas atau tisue ke AgNO3 (perak nitrat) dan tempel-tempel (tap) ke PCB. Jika memiliki AgNO3 ukuran banyak, PCB dapat dicelupkan selama 3 menit.

Membuat jalur PCB dapat menggunakan beberapa cara, dari mulai menggambar menggunakan tinta anti air, sablon, toner transfer, dan salah satunya adalah menggunakan Dry Film Photoresist. Berikut langkahnya

A. Pembersihan PCB

PCB dapat cukup dibersihkan dengan digosok menggunakan sabut cuci piring Scotch-Brite, atau sabut per cuci, atau menggunakan amplas yang paling halus. Lalu usap dengan aseton bila perlu. Aseton dapat dibeli di toko kimia atau di toko swalayan sebagai pembersih kutek (cat kuku).

Jika ada minyak yang menempel pada PCB, biasanya bekas sidik jari, dapat dibersihkan dengan sabun cuci dan keringkan. Setelah itu baru digosok dengan sabut cuci atau amplas.

B. Potong PCB sesuai ukuran

Pemotongan FR2 dapat dilakukan dengan cutter. Tandai dengan cutter di sisi tembaga dan sisi sebailknya. Lalu tekan di tempat rata dan patahkan. Pemotongan FR4 perlu menggunakan gergaji besi atau semarcamnya.

C. Siapkan DFP

Siapkan DFP dengan memotong sesuai ukuran lalu buka strip plastik pelapis menggunakan isolasi.

D. Pasan DFP ke PCB

Ada beberapa cara untuk masang DFP ke PCB. Cara yang paling mudah adalah pastikan PCB kering lalu pasang DFP dari sudut dan ditekan menggunakan jari lalu ratakan dengan rakel / kartu ATM. Jika ada yang menggelembung dapat diseterika dengan suhu untuk nylon. Jika memiliki laminator dapat dilaminating dengan suhu kurang dari 100 derajat. Beberapa tutorial ada yang menggunakan blower suhu rendah untuk memanasi DFP.

E. Siapkan desain PCB negatif

Siapkan cetakan negatif dari jalur PCB. Dapat menggunakan kertas transparan, jika memiliki printer laser. Atau cukup difotokopi di kertas transparan. Jika kesulitan, dapat pula dicetak di printer tinta.

Untuk cetakan di kertas transparan, biasanya ada toner, gambar hitam, yang agak transparan. Solusinya adalah mendobeli gambar dan diisolasi. Sedangkan jika dicetak di kertas HVS, nantinya cukup diberikan minyak, semisal minyak baby oil agar kertas menjadi trasparan.

F. Pasang desain ke PCB

Pasang desain ke PCB. Untuk desain pada kertas HVS, tempelkan, isolasi bagian pinggir dan tuang minyak hingga semua kertas transparan. Kertas akan menempel ke PCB karena daya ikat minyak. Sedangkan jika menggunakan kertas transparan, maka selain diisolasi bagian pinggir, perlu ditindih dengan kaca agar benar-benar menempel sempurnya.

G. Penyinaran

Penyinaran dapat dilakukan di matahari terik kurang lebih 1 menit. Atau dapat juga menggunakan lampu UV untuk cek uang 18 Watt, dengan waktu 5 menit. Atau dapat juga menggunakan lampu UV pengering kutek kuku 1.5 menit (90 detik) untuk film berupa kertas yang diolesi minyak. Jika menggunakan film berupa mika trasnparan (biasanya perlu didobel untuk mendapatkan hitam sempurna), lama penyinaran cukup 20 – 30 detik saja. Lama penyinaran tergantung dari intensitas sinar UV. Lakukan percobaan penyinaran dengan mengambil sampel DFP ukuran kecil.

H. Melepas lapisan pelindung DFP

Lepas plastik pelindung DFP dengan menggunakan isolasi.

I. Bersihkan DFP

DFP yang tidak terkena sinar UV akan tetap menjadi pasta, sedangkan yang terkena sinar UV akan mengeras. Bersihkan DFP yang berbentuk pasta dengan Na2CO3 atau soda Ash (1 gram/100ml). Jika kesulitan mendapatkan Soda Ash, dapat juga menggunakan detergen cuci baju yang mengandung Na2CO3. Rendam beberapa saat lalu bersihkan menggunakan kuas kecil. Jika tidak ada kuas kecil, gunakan kapas, namun gosok perlahan jangan sampai DFP kering ikut terkelupas.

J. PCB siap di-etching

Ket:

DRC – Design Rule Check untuk penggunaan DFP terbaik yang pernah dicoba adalah:

Clearance: >=15 mil (0,381 mm), dapat dijadikan 10mil jika menggunakan kertas transparan.

Track Width: >=10 mil (0.254 mm)

DRC – Design Rule Check untuk penggunaan DFP yang disarankan adalah:

Clearance: >= 0,5 mm

Track Width: >= 0.4 mm